- 商业周刊

- 2018/10/31

随着生产连续化、自动化,生产制造的管理重点也朝向融合信息化与智能化,从以往的工人智能走向人工智能,迈向真正智能工厂。而做好生产现场的异常警报管理, 不但能提升人员与管理效率,更能在关键时间点「见微知着」,提前预防衍生的制程问题,从根本提升企业「智造」竞争力。

「化工厂对于异常必须非常谨慎,因为现场操作人力有限,一旦这些连续生产的设备,发生较严重异常,就可能产生如停工甚至影响工安等重大影响和损失。我们的管理重点就是要将异常主动反应给该处理的人,确保落实改善达到异常减量。」台塑网CIM事业群MES处裘克绍处长表示,传统制造现场警报的异常管理,多半都依靠大量人力处理,除了现场人员必须要非常机警实时判断严重程度,也必须熟知SOP处理对策。然而这样的警报管理方式却可能衍生出两种困境:实际走入生产现场,常发现到异常警报浮滥,导致现场人员穷于应付,或可能造成反应制式化忽略重要警报;此外过于依赖生产线前端向上「层层过滤」呈报,可能产生数据失真风险,管理阶层难以掌握现场真正异常。

「化工厂对于异常必须非常谨慎,因为现场操作人力有限,一旦这些连续生产的设备,发生较严重异常,就可能产生如停工甚至影响工安等重大影响和损失。我们的管理重点就是要将异常主动反应给该处理的人,确保落实改善达到异常减量。」台塑网CIM事业群MES处裘克绍处长表示,传统制造现场警报的异常管理,多半都依靠大量人力处理,除了现场人员必须要非常机警实时判断严重程度,也必须熟知SOP处理对策。然而这样的警报管理方式却可能衍生出两种困境:实际走入生产现场,常发现到异常警报浮滥,导致现场人员穷于应付,或可能造成反应制式化忽略重要警报;此外过于依赖生产线前端向上「层层过滤」呈报,可能产生数据失真风险,管理阶层难以掌握现场真正异常。

结合理论与多元产业实务的智能管理系统 让管理更有效、确实

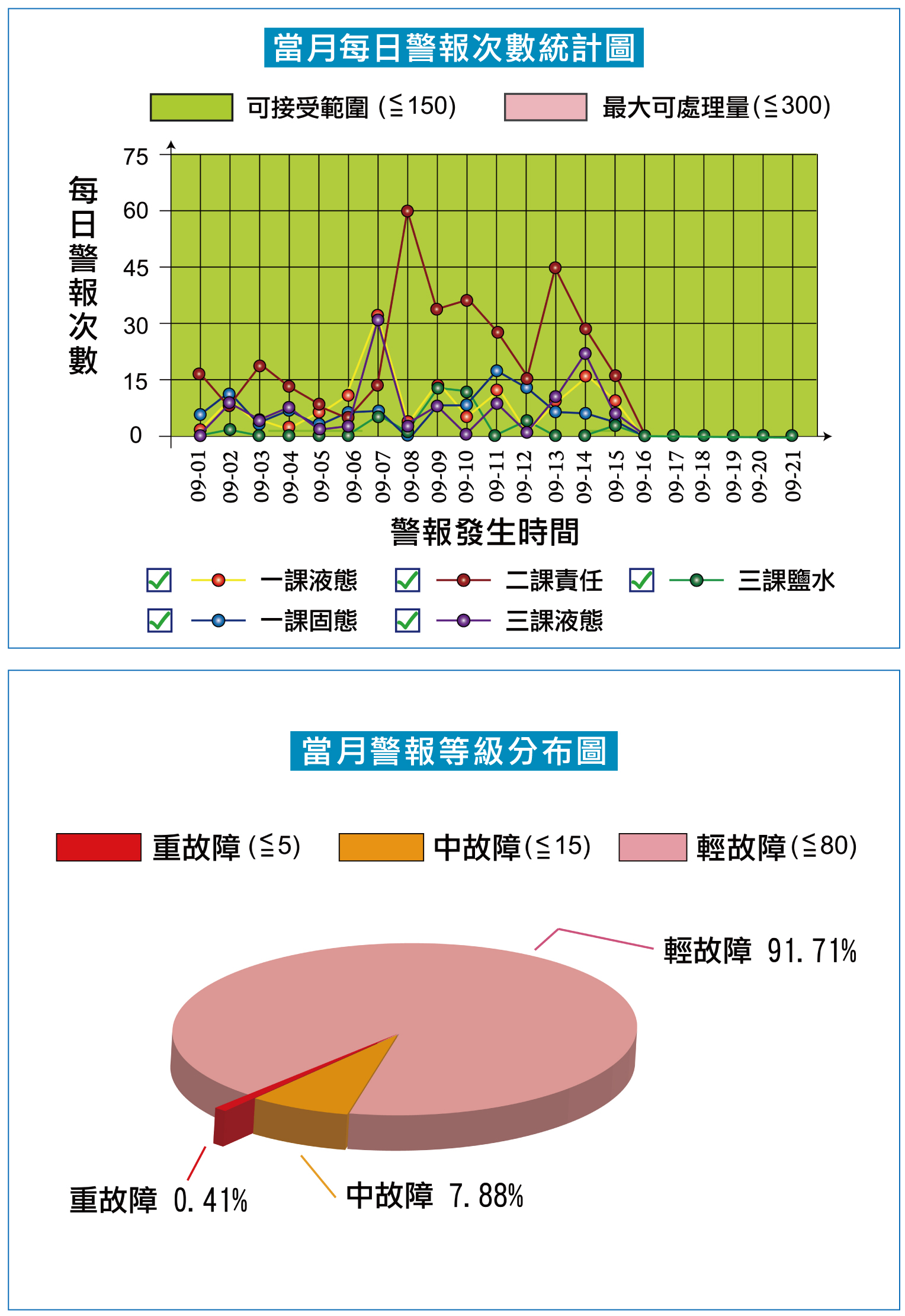

台塑企业以异常管理著称,台塑网「异常减量管理系统」结合集团异常管理精髓,希望让客户以合理成本导入,并藉助其中的国际异常管理规范KPI指标与台塑多元产业营运实务,直接解决传统异常管理困境。将异常数据透过现场原有的DCS控制系统,导入「异常减量管理系统」进行改善,「这个过程让现场能重新改善异常的定义,厘清真正重要的异常是哪些?达到异常减量、凸显重要异常的目的。」台塑网产品经理王圣中说。而透明化的数据经过分析,每日传递给管理人员,海量数据化繁为简,让主管不再只是被动检视呈报,而能主动有效管理处理异常。

警报管理的大数据应用 「见微知着」提前预测改善

进入大数据时代,数据本身即是企业无形资产。透过「异常减量管理系统」纪录数据及分析,撷取出每日异常处理改善说明,将现场人员经验转化为SOP,确保现场操作面的知识传承,达到现场管理和生产效率优化,也提升操作稳定性和制程安全性。甚至扩建新厂或新进员工训练时,也能直接受惠经验数据的再利用。

「智慧工厂的重点之一,是希望改变人的价值。」裘处长说,在生产在线,人力不应该耗费在机械式的响应异常警报,应该提升到能思考异常发生原因及如何改善。透过「异常减量管理系统」让警报次数减量准确、将人力用于管理真正重要异常,人力调度更灵活,这个过程,就是人的价值提升。