系统简介

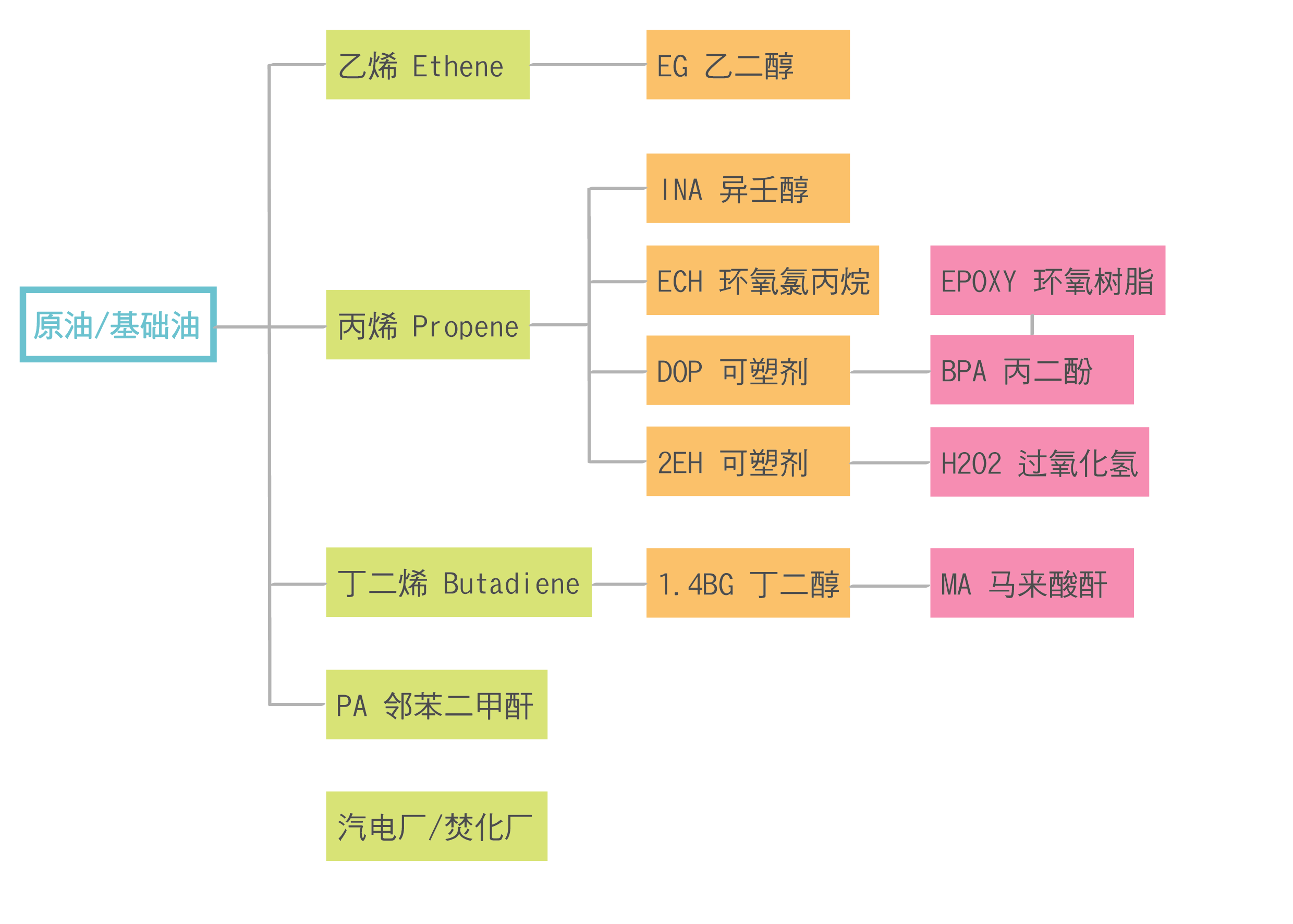

石化、汽电共生、钢铁等使用连续制程之产业,系藉由自动化控制技术,将原料经复杂程序转变或分离成为有用产品的工业程序,DCS稳定运转对制程的影响甚为重要,若DCS控制不稳定,则会产生制程偏移的状况发生,连带负面效应包含现场的警报次数会上升,不必要的操作次数也会增加,同时产品的质量也会跟着下降,必须耗费更多的原料与过程的投入,使得生产成本的增加。此外,若重要警报未被有效响应,遇到更为严重的情况,则可能导致泄漏或气爆,极可能造成重大伤亡及财务损失。

台塑网基于分享台塑管理经验的宗旨下,推出DCS异常减量管理系统来协助连续或批式制程工厂管理警报异常处理与定义的改善,从而减轻盘控员的负荷,使警报响应更有效率。本系统特色在于主动式定期提供管理报表,可减少人工制表时间与统计失误,方便管理者对制程实况的掌握;透过积极式的KPI逾限监控,可定期将需要被关注的异常立案处理,确保管理要求落实执行,同时也将异常处理的宝贵经验转化为公司资产。此外,警报历史数据可以被集中化保存,并透过系统提供的各类警报减量工具,来分析警报可能的相关问题,让警报定义得以优化,进而达到减化警报量之目的。

台塑企业强调不断合理化改善的精神,以及对异常管理的重视,搭配管理方法论的分享,提供业界在改善DCS制程稳定与安全的过程中,能将相关的警报异常做妥善有效的管理,并累积现场同仁们处理经验的知识库,让DCS警报的响应更有效率,以减少公司相关财损与工安意外的可能,让工厂运转更上轨道,管理者能更确实掌握现场的异常实况。

1. 集中化警报纪录储存: 将警报与异常处理纪录系统化集中保存,便于未来改善运用与大数据分析所需之数据基础(如人工智能应用)。

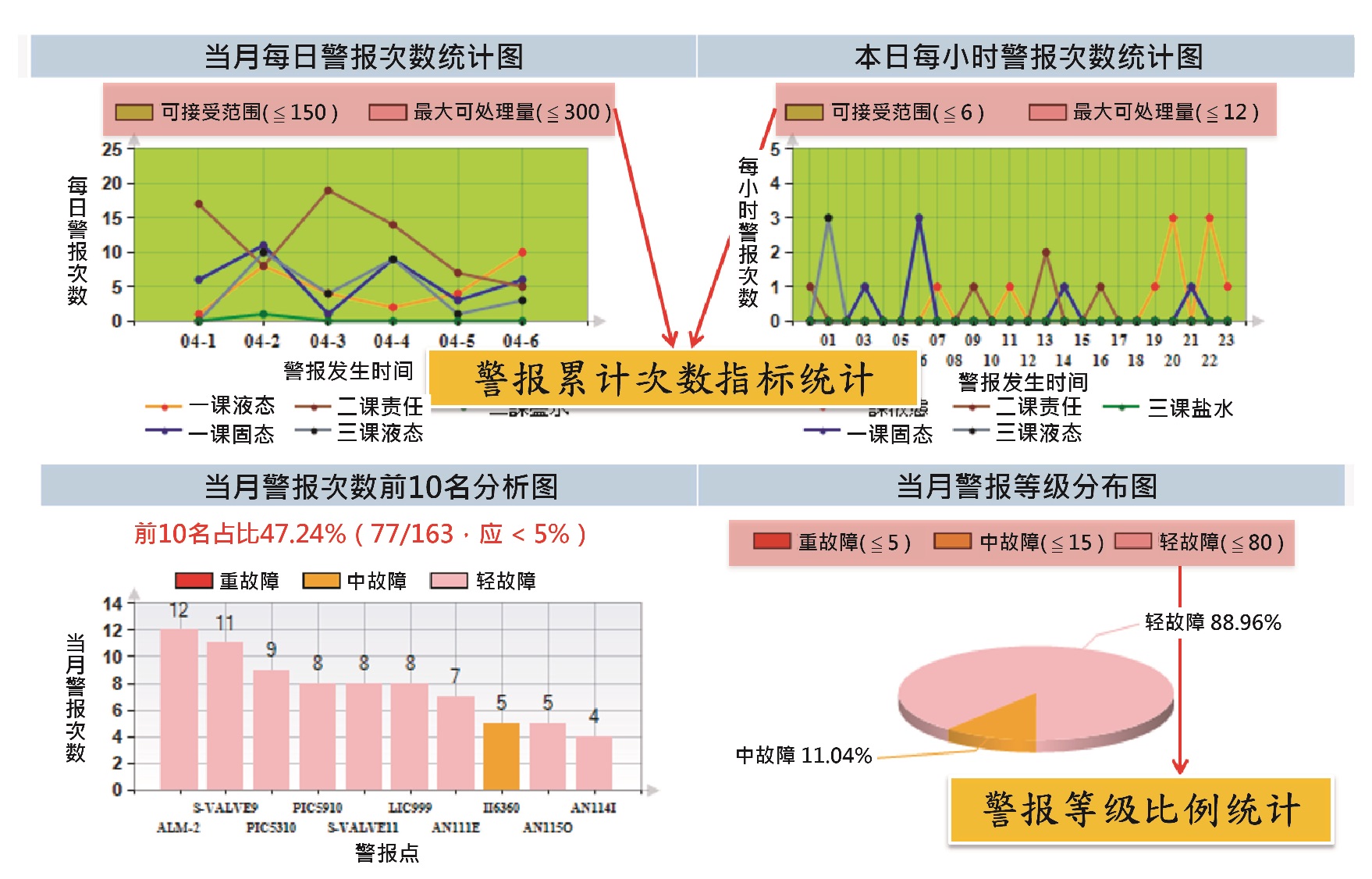

2. 提升管理者的实况掌握度: 主管可收到系统自动寄送之相关警报统计报表,以及异常立案单处理之呈核纪录,确保现场状况可如实呈现于管理阶层。

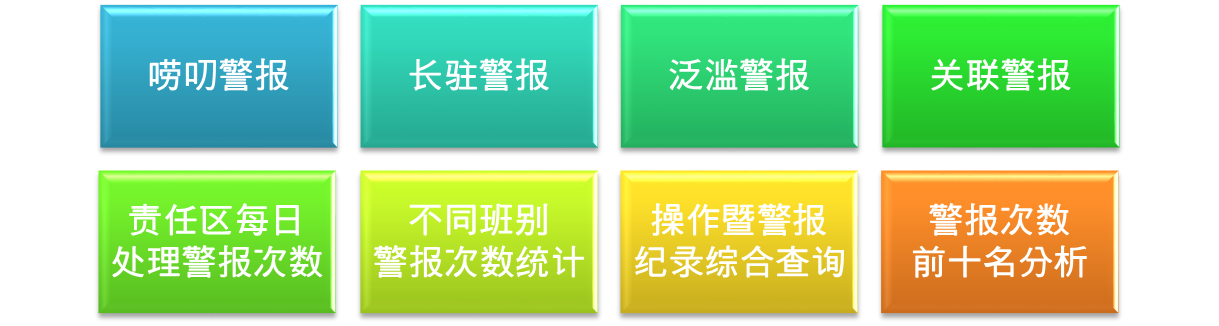

3. 提升警报分析能力:透过系统提供之相关减量工具(重点功能如下图所示),可分析警报间关联性、班别间操作效率是否有明显差异、是否有定义不妥善的警报、以及相关操作是否造成后续警报问题等,并可视需要决定是否开立异常改善单。

4. 落实异常处理流程: 透过积极式KPI逾限自动立案来确保公司基本管理要求,并透过案件处理状态掌握现场同仁执行现况。

5. 转化处理经验为公司资产: 可针对异常案件处理内容进行分类,让相关处理纪录能够进行分析与统计,有利于后续警报处理对策(SOP)的编写。透过此程序也将同仁处理经验累积转化为公司管理资产,使得同仁间的经验得以顺利传承。

6. 节省制表时间提升人员价值:系统自动定期出表通知,节省耗时的报表编制时间并有效提高正确性。可让同仁将时间用在警报的分析改善作业上。

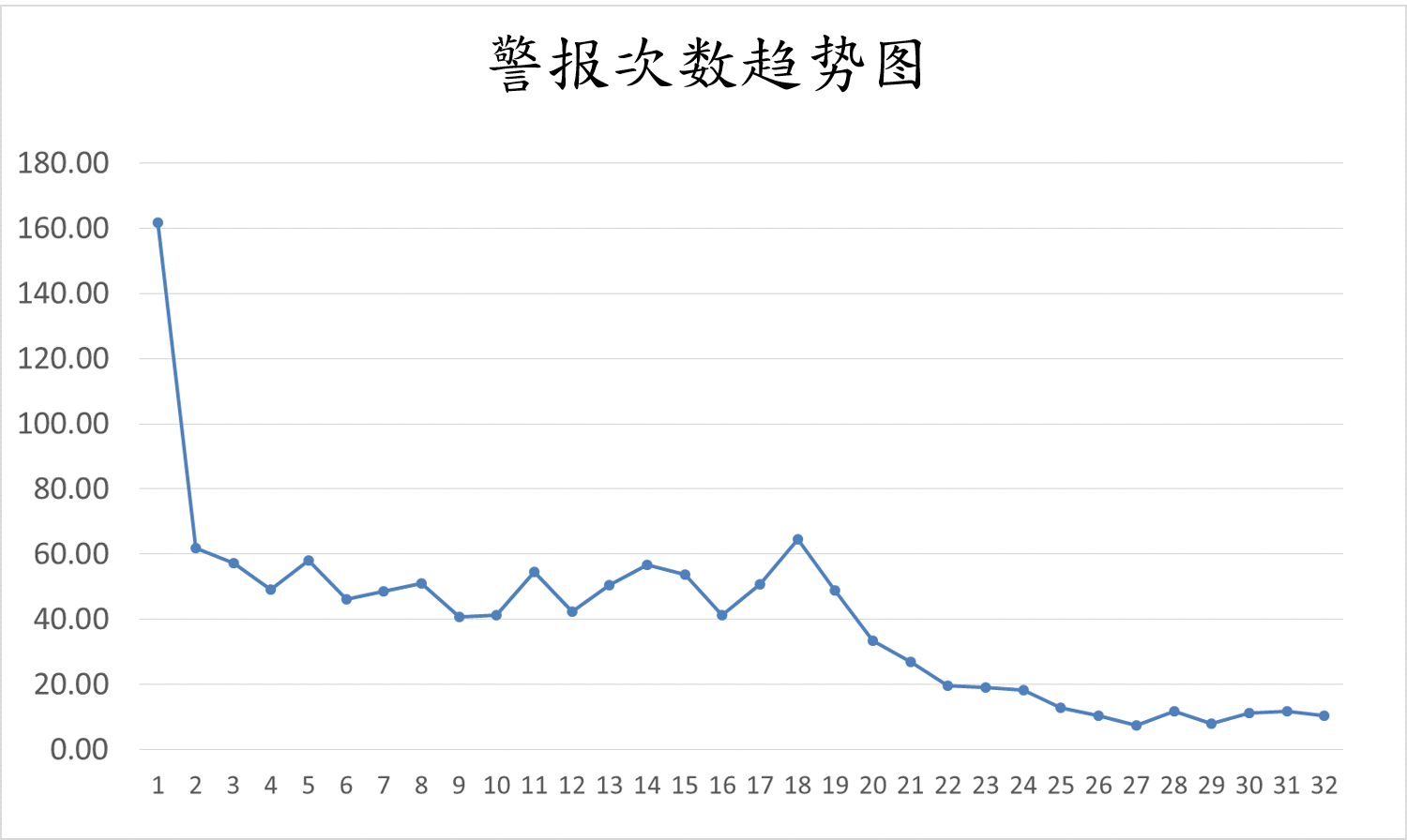

从统计数据得知客户导入异常减量管理系统改善后,已有效降低责任区警报次数。

■ 改善前:每操作责任区警报数量超过 150 次/日以上。■ 改善后:每操作责任区警报数量降至 150 次/日以下。 |

厂(处) | 日期 | A厂 | B厂 | C厂 | D厂 | E厂 | F厂 |

|---|---|---|---|---|---|---|---|

平均警报数(次/人日) | 2015/05 | 162 | 2018 | 1497 | 2592 | 118 | 121 |

2017/12 | 11 | 13 | 42 | 12 | 23 | 42 |

以A厂为例:■ 警报次数由 2015 年 5 月 162次 → 降 2017 年 12 月为 11 次。 |

日期 | 总次数 | 轻 | 中 | 重 |

|---|---|---|---|---|

2015/05 | 162 | 108 | 8 | 46 |

2017/12 | 11 | 9 | 1 | 1 |

警报减少次数 | 151 | 99 | 7 | 45 |

已成功导入之客户产品别图标