系統簡介

石化、汽電共生、鋼鐵等使用連續製程之產業,係藉由自動化控制技術,將原料經複雜程序轉變或分離成為有用產品的工業程序,DCS穩定運轉對製程的影響甚為重要,若DCS控制不穩定,則會產生製程偏移的狀況發生,連帶負面效應包含現場的警報次數會上升,不必要的操作次數也會增加,同時產品的品質也會跟著下降,必須耗費更多的原料與過程的投入,使得生產成本的增加。此外,若重要警報未被有效回應,遇到更為嚴重的情況,則可能導致洩漏或氣爆,極可能造成重大傷亡及財務損失。

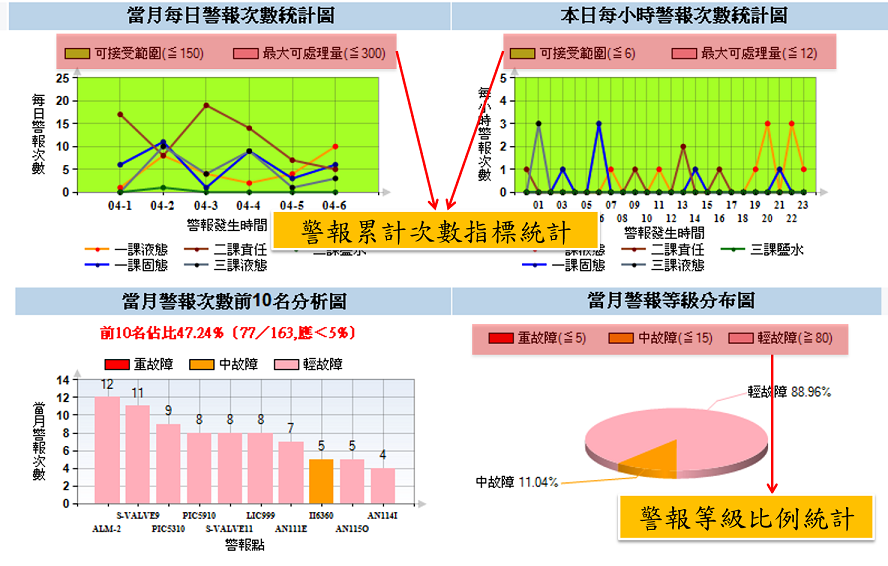

台塑網基於分享台塑管理經驗的宗旨下,推出DCS異常減量管理系統來協助連續或批式製程工廠管理警報異常處理與定義的改善,從而減輕盤控員的負荷,使警報回應更有效率。本系統特色在於主動式定期提供管理報表,可減少人工製表時間與統計失誤,方便管理者對製程實況的掌握;透過積極式的KPI逾限監控,可定期將需要被關注的異常立案處理,確保管理要求落實執行,同時也將異常處理的寶貴經驗轉化為公司資產。此外,警報歷史數據可以被集中化保存,並透過系統提供的各類警報減量工具,來分析警報可能的相關問題,讓警報定義得以優化,進而達到減化警報量之目的。

台塑企業強調不斷合理化改善的精神,以及對異常管理的重視,搭配管理方法論的分享,提供業界在改善DCS製程穩定與安全的過程中,能將相關的警報異常做最妥善有效的管理,並累積現場同仁們處理經驗的知識庫,讓DCS警報的回應更有效率,以減少公司相關財損與工安意外的可能,讓工廠運轉更上軌道,管理者能更精確掌握現場的異常實況。

1. 集中化警報紀錄儲存: 將警報與異常處理紀錄系統化集中保存,便於未來改善運用與大數據分析所需之資料基礎(如人工智慧應用)。

2. 提升管理者的實況掌握度: 主管可收到系統自動寄送之相關警報統計報表,以及異常立案單處理之呈核紀錄,確保現場狀況可如實呈現於管理階層。

3. 提升警報分析能力:透過系統提供之相關減量工具(重點功能如下圖所示),可分析警報間關聯性、班別間操作效率是否有明顯差異、是否有定義不妥善的警報、以及相關操作是否造成後續警報問題等,並可視需要決定是否開立異常改善單。

4. 落實異常處理流程: 透過積極式KPI逾限自動立案來確保公司基本管理要求,並透過案件處理狀態掌握現場同仁執行現況。

5. 轉化處理經驗為公司資產: 可針對異常案件處理內容進行分類,讓相關處理紀錄能夠進行分析與統計,有利於後續警報處理對策(SOP)的編寫。透過此程序也將同仁處理經驗累積轉化為公司管理資產,使得同仁間的經驗得以順利傳承。

6. 節省製表時間提升人員價值:系統自動定期出表通知,節省耗時的報表編製時間並有效提高正確性。可讓同仁將時間用在警報的分析改善作業上。

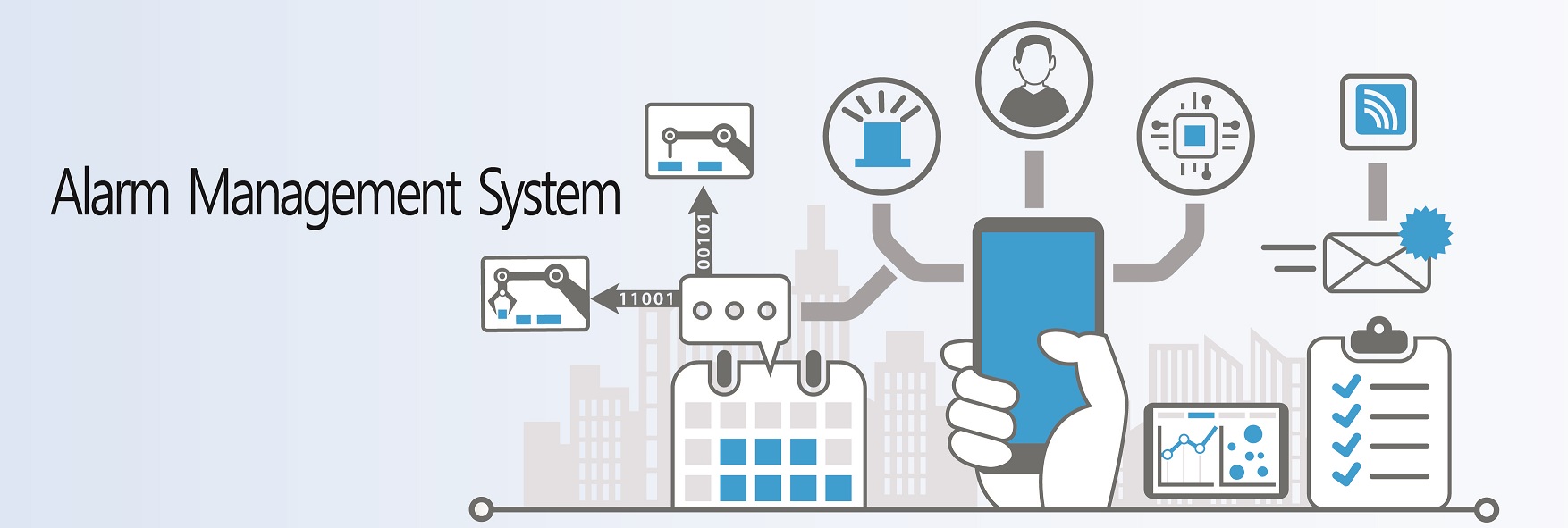

從統計資料得知客戶導入異常減量管理系統改善後,已有效降低責任區警報次數。

■ 改善前:每操作責任區警報數量超過 150 次/日以上。■ 改善後:每操作責任區警報數量降至 150 次/日以下。 |

廠(處) | 日期 | A廠 | B廠 | C廠 | D廠 | E廠 | F廠 |

|---|---|---|---|---|---|---|---|

平均警報數(次/人日) | 2015/05 | 162 | 2018 | 1497 | 2592 | 118 | 121 |

2017/12 | 11 | 13 | 42 | 12 | 23 | 42 |

以A廠為例:■ 警報次數由 2015 年 5 月 162次 → 降 2017 年 12 月為 11 次。 |

日期 | 總次數 | 輕 | 中 | 重 |

|---|---|---|---|---|

2015/05 | 162 | 108 | 8 | 46 |

2017/12 | 11 | 9 | 1 | 1 |

警報減少次數 | 151 | 99 | 7 | 45 |

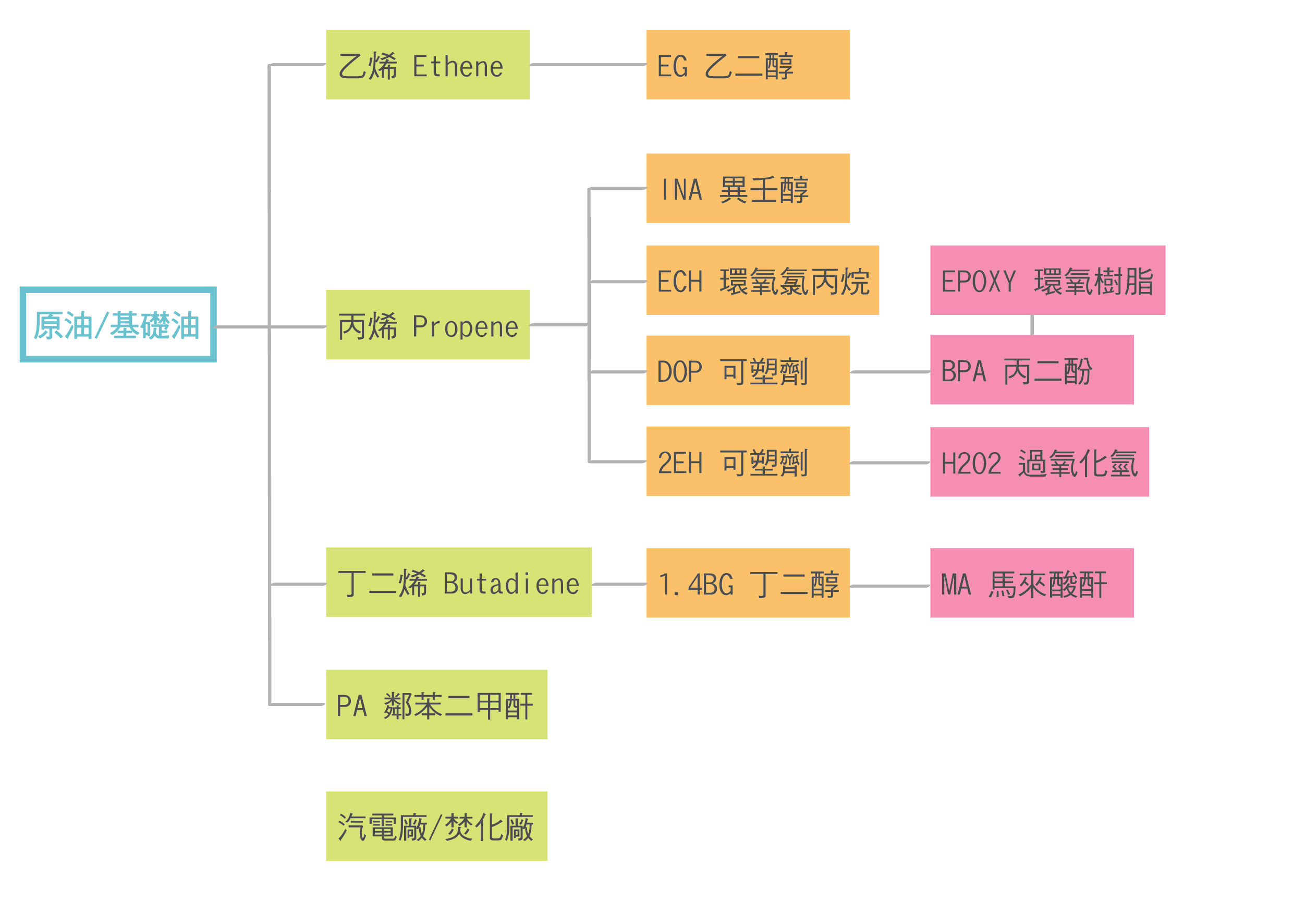

已成功導入之客戶產品別圖示