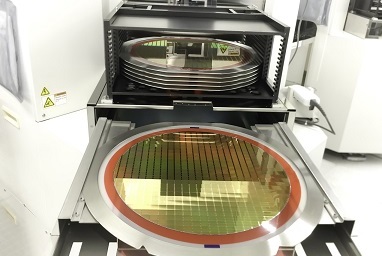

製造執行系統(Manufacturing Execution System, MES)主要用來追蹤、控管製造流程中,關於在製品 WIP(Work in Process)、原物料、機台狀況、生產目標與實際產出結果等資料,以滿足客戶來自製造現場的需求。

MES系統可說是智慧工廠的核心,整合IOT物聯網技術,提供在製品即時訊息,如品質管理、設備運作、庫存狀況等,針對異常情形進行通報,有效因應市場少量多樣的需求,將製程資訊串聯到生產計畫中,讓工廠管理優化升級,提高產品良率、縮短交期、降低庫存,是企業實現工業4.0的絕佳工具。

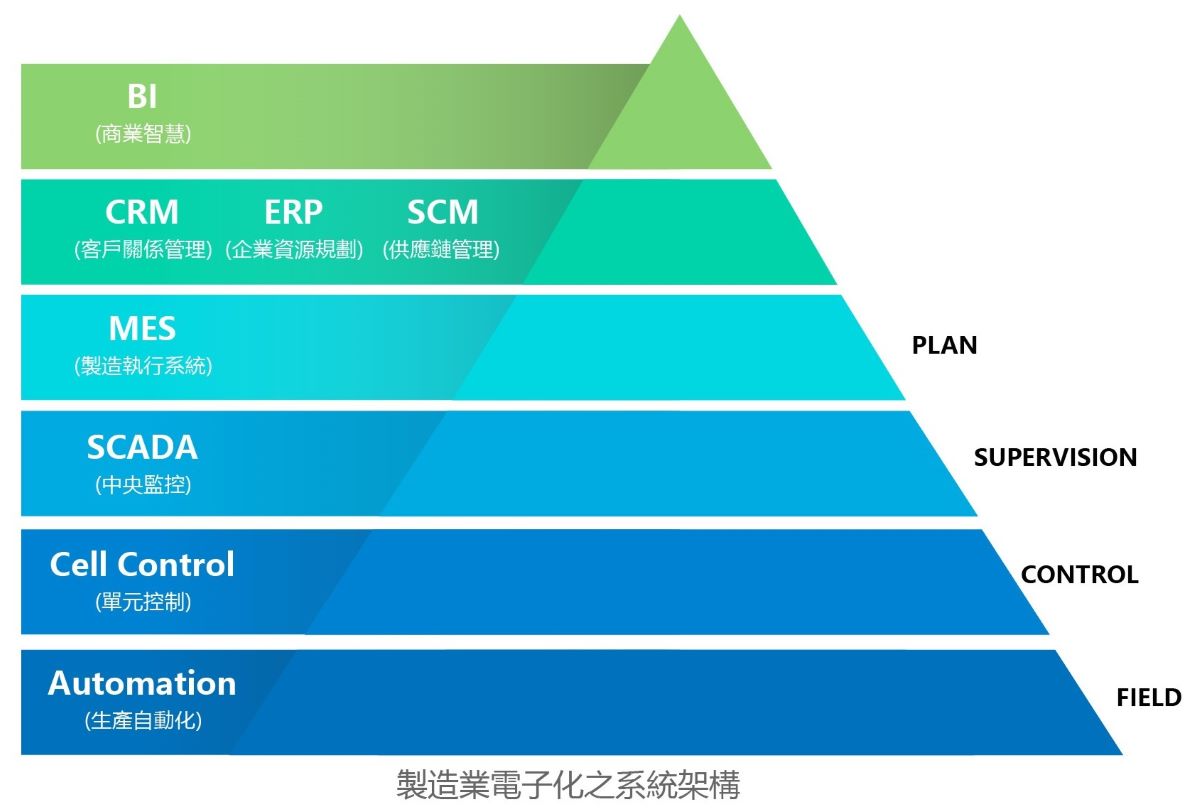

在製造業數位化的應用中,MES是連結工廠設備控制端與企業營運端ERP系統的中間樞紐,也是數位轉型的重要關鍵;製造業導入MES系統能產生諸多綜效,例如:改善製程品質、提升設備稼動率、加速市場反應等,進而強化市場競爭力。

除了在製造業中提升效率產能, MES系統也對ESG目標具有重要影響。作為智慧製造和智能工廠關鍵技術的MES不僅能降本增效,透過即時追蹤生產流程和資源利用情況,能夠有效地優化生產排程和資源配置,降低能源消耗和減少環境足跡。

而藉由提供生產數據紀錄和製程可視化,MES系統促進了管理透明度和追溯性,幫助企業確保生產過程符合相關法規和標準,提高了企業的合規性和社會形象。此外,MES的分析功能幫助企業改善治理結構和決策過程,透過生產數據收集和分析,企業可以全面掌握生產效率和成本結構,不斷改善管理方式,提高企業治理能力,實現營運績效增長。

▇系統功能

ERP整合與工單下達:ERP工單下發到MES、生產報工資料回傳至ERP、物料入出庫與ERP整合等。

倉儲及進料檢驗管理:來料進料檢驗輸入、物料批號及條碼管理、物料入出庫管理及庫存盤點。

在製品管理:追蹤在製品即時狀況,如產品良率、報廢與重工率統計、投入與產出數據及訂單進度等。

生產品質管理:進行不良(瑕疵)分析統計,完整品質記錄及追溯。

設備控制採集:設備連線與相關數據採集、設備OEE統計等。

異常及通報管理:主動通報生產各項異常訊息,並加以統計分析。

報表與看板管理:生產績效月報表、產能規劃、品質分析,以及其他客製化報表。

工廠建模:依照產品規格、物料需求、生產流程及設備參數進行管理建模。

▇系統效益

隨時掌控訂單處理進度及即時生產資訊。

降低在製品(WIP)庫存量。

協助控管及追蹤製程資訊,提升良率。

避免因品質異常而造成重大損失。

掌握機台的異動與生產狀態。

降低生產過程的資料收集成本及人為錯誤。

警報及異常處理更為即時與一致化。

就源輸入改善作業效率及資料即時性。

智慧化生產模式,減少對勞力的依賴。

提升人員效益,由設備操作者變為監控者。

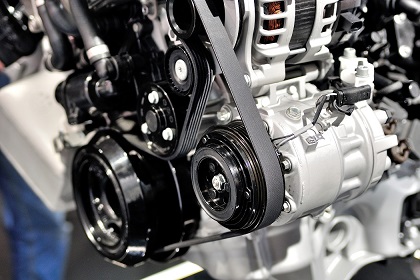

▇汽車零組件業

改善原因:為取得國外車廠合格供應商資格

改善後:

導入MES系統後,可將計劃資訊傳遞至倉庫、調度、製程及配料相關人員,將生產資訊自動串聯,達到追溯與防錯的目的;對於設備產量也可即時統計,快速查詢製程進度及品質檢驗結果。此外,MES能結合目標與實際產出數據,讓產品生產資料、品質標準、工序流程直接送達加工站,收集製程重要回饋訊息並加以紀錄,當條件發生變化時迅速回應,提高工廠運作效率,導入後效率提升30%。

▇精密機械業

改善原因:與競爭者做出差異化,提升品牌形象

改善後:

藉由行動裝置跟蹤物流,從供應商來料檢驗、生產排程及在製品管理、品質檢驗等就源輸入,使產線看板動態呈現即時訊息,加速生產資訊傳遞,強化整體供應鏈競爭力,提升客戶售後維運服務效率。

▇塑膠製品業

改善原因:提升內部管理力及生產效率

改善後:

透過對押出機及注塑機之製程、生產、品質、OEE稼動率、報表、設備維護等資訊化管理功能建置,讓生產資料能即時監控,達到對工時、良率的有效控制,並針對異常狀況進行即時通報,每日可依數據進行改善追蹤、逐步提升工廠管理力。

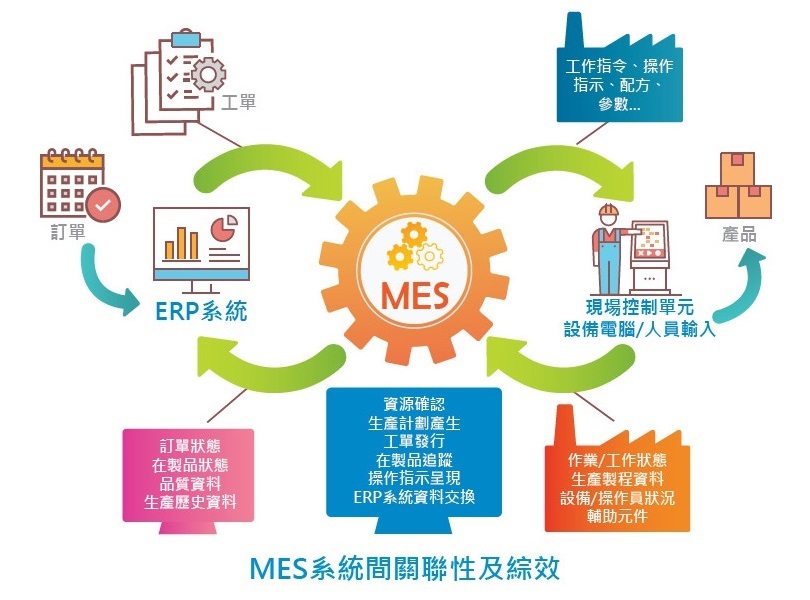

▇半導體產業

改善原因:希望針對產品良率再進行改善

改善後:

導入MES系統後,不僅提高了晶圓製造的良率,連帶整體的產能也大幅提昇,除協助半導體業者控管及追蹤製程資訊外,也整合了各機台的生產資訊,同時降低每片晶圓的生產成本。

▇電子零組件業

改善原因:提升客戶滿意度

業主面臨少量多樣訂單、縮短生產週期、高品質要求等生產挑戰,透過以往紙本作業,已無法順利進行生產管理,對不良品追溯更曠日廢時。

改善後:

導入MES系統後,將配方、投料、工序、生產、品質等,都建立系統化標準作業流程,從設備連線自動收集訊息,到生產工站紀錄生產數據,完整掌握生產動態,累積工廠大數據。主管可以輕鬆進行產線與品質管理,將寶貴時間投入異常管理以提高生產效率,及應用大數據導入AI 模組改善製程條件降低成本,讓工廠晉升為AIOT之列。

▇傳統傢俱業

改善原因:無法掌握交貨時間

在承接客製化需求時,各方排程不易統整,難以掌握確切交貨時間,曾發生客戶因無法等候太久而取消訂單的情況。

改善後:

生產線及出貨狀況透明並能有效追蹤管理;從下單到完工,原來平均一個半月的工期縮短為兩週,提升了整體的產能,讓傳統傢俱業轉型為資訊e化的居家產業鏈。

▇塑膠加工業─AI智慧排程優化

改善原因:縮短工單切換所需的清車預備時間

改善後:

與明志科大合作研發AI工單排程最佳化模型,優化工單切換時間的處理方式,提供生管更有效率的生產順序建議,協助塑膠加工產線排程時效提升80%;以月均工單數600張計算,每年可節省成本約150萬。

MES為CIM之核心,MES系統介於ERP系統與各機器及自動監控系統間。ERP系統主要掌管工廠之財務、訂單及生產需求,MES則提供工廠之全面控制與管理,並提供即時訊息給ERP系統。(Semiconductor International 1997之定義)