- 商業周刊

- 2017/10/31

隨著生產連續化、自動化,生產製造的管理重點也朝向融合資訊化與智慧化,從以往的工人智慧走向人工智慧,邁向真正智慧工廠。而做好生產現場的異常警報管理, 不但能提升人員與管理效率,更能在關鍵時間點「見微知著」,提前預防衍生的製程問題,從根本提升企業「智造」競爭力。

「化工廠對於異常必須非常謹慎,因為現場操作人力有限,一旦這些連續生產的設備,發生較嚴重異常,就可能產生如停工甚至影響工安等重大影響和損失。我們的管理重點就是要將異常主動反應給該處理的人,確保即時落實改善達到異常減量。」台塑網CIM事業群MES處裘克紹處長表示,傳統製造現場警報的異常管理,多半都依靠大量人力處理,除了現場人員必須要非常機警第一時間判斷嚴重程度,也必須熟知SOP處理對策。然而這樣的警報管理方式卻可能衍生出兩種困境:實際走入生產現場,常發現到異常警報浮濫,導致現場人員窮於應付,或可能造成反應制式化忽略重要警報;此外過於依賴第一線向上「層層過濾」呈報,可能產生資料失真風險,管理階層難以掌握現場真正異常。

「化工廠對於異常必須非常謹慎,因為現場操作人力有限,一旦這些連續生產的設備,發生較嚴重異常,就可能產生如停工甚至影響工安等重大影響和損失。我們的管理重點就是要將異常主動反應給該處理的人,確保即時落實改善達到異常減量。」台塑網CIM事業群MES處裘克紹處長表示,傳統製造現場警報的異常管理,多半都依靠大量人力處理,除了現場人員必須要非常機警第一時間判斷嚴重程度,也必須熟知SOP處理對策。然而這樣的警報管理方式卻可能衍生出兩種困境:實際走入生產現場,常發現到異常警報浮濫,導致現場人員窮於應付,或可能造成反應制式化忽略重要警報;此外過於依賴第一線向上「層層過濾」呈報,可能產生資料失真風險,管理階層難以掌握現場真正異常。

結合理論與多元產業實務的智慧管理系統 讓管理更有效、確實

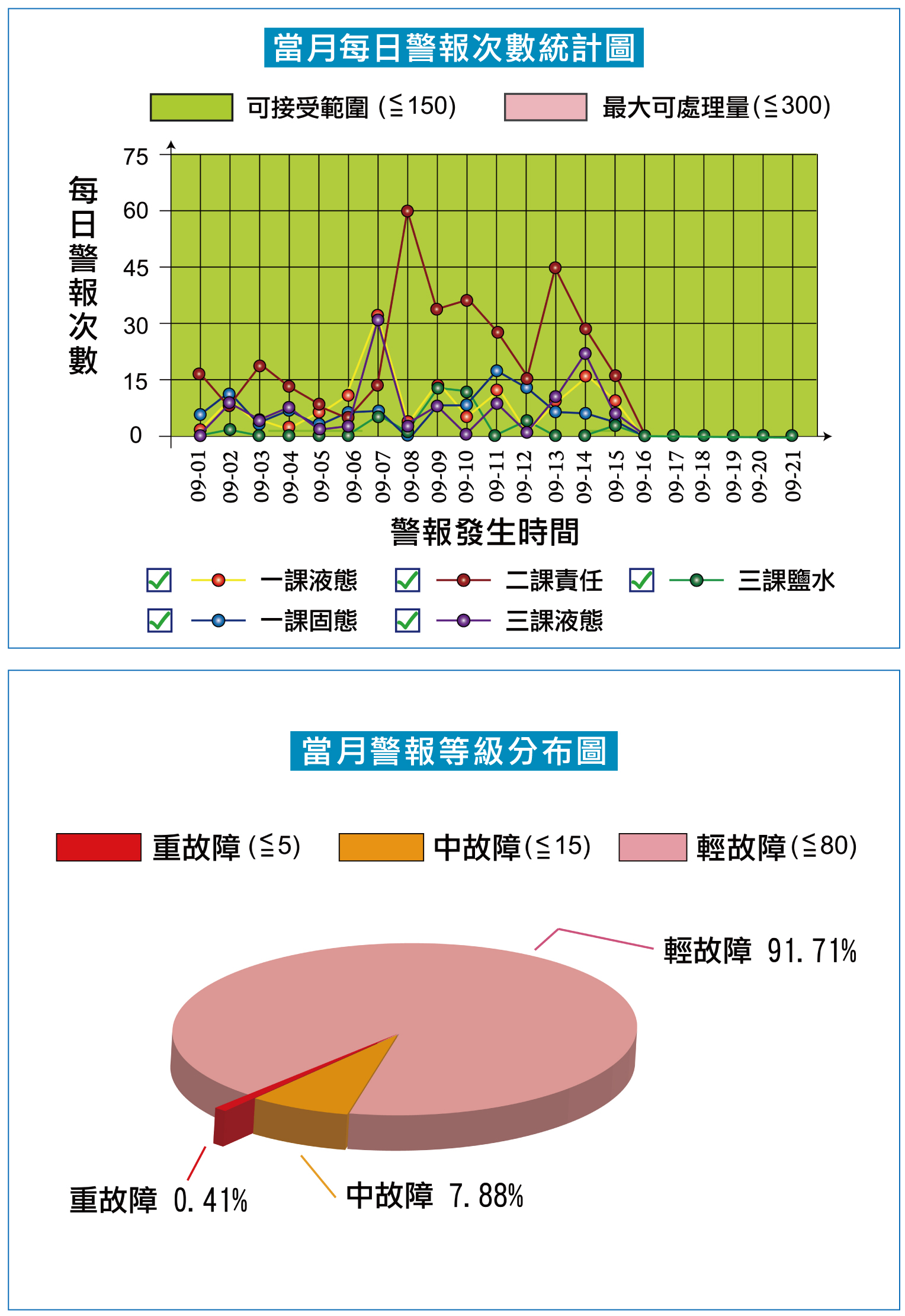

台塑企業以異常管理著稱,台塑網「異常減量管理系統」結合集團異常管理精髓,希望讓客戶以合理成本導入,並藉助其中的國際異常管理規範KPI指標與台塑多元產業營運實務,直接解決傳統異常管理困境。將異常資料透過現場原有的DCS控制系統,導入「異常減量管理系統」進行改善,「這個過程讓現場能重新改善異常的定義,釐清真正重要的異常是哪些?達到異常減量、凸顯重要異常的目的。」台塑網產品經理王聖中說。而透明化的資料經過分析,每日傳遞給管理人員,海量資料化繁為簡,讓主管不再只是被動檢視呈報,而能主動有效管理處理異常。

警報管理的大數據應用 「見微知著」提前預測改善

進入大數據時代,資料本身即是企業無形資產。透過「異常減量管理系統」紀錄資料及分析,擷取出每日異常處理改善說明,將現場人員經驗轉化為SOP,確保現場操作面的知識傳承,達到現場管理和生產效率優化,也提升操作穩定性和製程安全性。甚至擴建新廠或新進員工訓練時,也能直接受惠經驗數據的再利用。

「智慧工廠的重點之一,是希望改變人的價值。」裘處長說,在生產線上,人力不應該耗費在機械式的回應異常警報,應該提升到能思考異常發生原因及如何改善。透過「異常減量管理系統」讓警報次數減量準確、將人力用於管理真正重要異常,人力調度更靈活,這個過程,就是人的價值提升。