- 台塑企業雜誌

- 2022/03/14

邁入2022年,除了疫情延燒造成供應鏈斷鏈和通膨的風險升高,全球產業面臨的另一項重大挑戰,便是氣候變遷和能源短缺所帶來的危機,這不僅是對社會環境、人類存續影響甚鉅的環保課題,還攸關著台灣產業未來的國際競爭力;企業若想迎向疫後復甦,「淨零轉型,永續共榮」將是經營者不容忽視的必然趨勢,也是日後決戰全球市場的勝負關鍵。

去年11月在聯合國氣候峰會(COP26)所通過的《格拉斯哥氣候協定》,是與會各國首度要求減少燃煤的氣候協議,而台灣的《氣候變遷因應法草案》,已將「2050年溫室氣體淨零排放」條文化,並將研擬要求排放溫室氣體的企業繳交碳費,再者,企業在減排方面的表現,更是ESG規範參考的重要依據;然而,「淨零排放」並非一蹴可幾,企業究竟該做什麼準備與行動,才能加速實現淨零轉型的目標、跟上國際減碳的腳步?

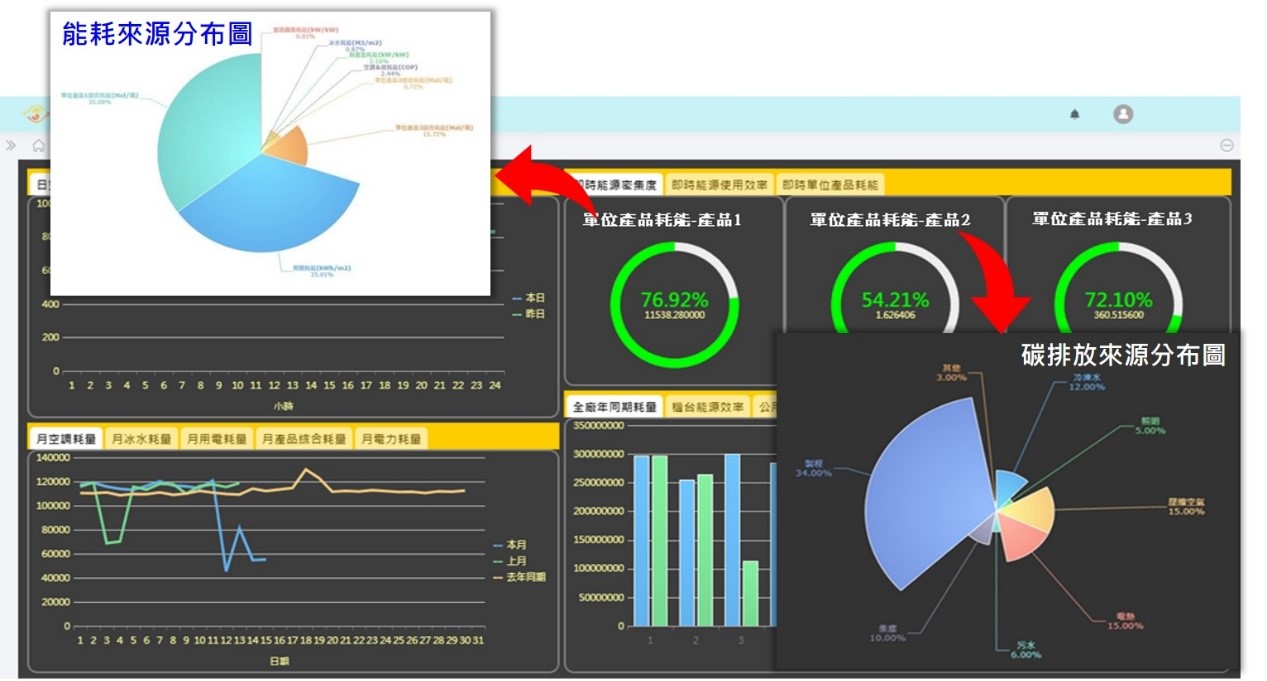

「FPG智能監控系統」的能耗看板提供單位產品耗能、能源密集度、能源使用效率等績效指標,清楚掌握主要能耗/碳排放來源。

落實工廠碳盤查 從能耗、碳排放可視化做起

以製造業來說,要做到「淨零排放」的第一步,就是要先瞭解自身企業或單位每年排放了多少溫室氣體?又有那些營運、製造過程會產生大量的溫室氣體?若能透過數位化工具將工廠設備、產線的能源耗用與溫室氣體排放做全面性盤查,再運用收集到的能耗和碳排放數據做管理分析,就能輕鬆掌握碳排狀況,為企業擬定最合身的減量路徑和計劃。

台塑網科技將多年來累積的工廠數位化實務經驗,發展出「FPG智能監控系統」,其中遵循ISO 50001能源管理系統規範而制定的「能耗管理」模組,將廠內能耗資訊可視化、圖形化、紀錄歷史數據並加以分析,不但能提升用水、用電及能源使用效率,也能了解廠內能耗走向,進一步建立能源管理指標;近期為因應國際減碳趨勢,開發各製程段所產生的碳排放統計功能,使企業能依據其來源比例,決定實施改善的優先順序。

生產資訊集中管理 優化製程且降低成本

以智慧物聯網(AIoT)為基礎的「FPG智能監控系統」,建置網路監控系統,單站管控各設施狀態,協助企業規劃廠務及機台設備監控系統,整合生產機台、電力、門禁、安全等系統資料,建置數位分身管理平台,即時監控並預防異常,以確保生產製程之公用水、汽、電等能源及原物料能順利供應,亦可利用AI進行設備運轉參數的最佳化設定。

「FPG智能監控系統」共有四大管理模組,除能耗管理外,生產管理將廠房數據收集後上傳到可視化平台,可綜觀整體生產流程和績效表現,降低人力需求及人員工作負荷;設備管理增加設備運轉效能及提高安全性、減少無預警損壞,同時提高運轉妥善率;預測管理為企業避免非預期性的停機情形,即使有突發事件發生,也能在第一時間收到警告通知馬上處理。

「FPG智能監控系統」結合了精實管理「三位一體」概念,為不同職務人員呈現符合其需求的資訊,讓決策判斷更簡單。

能源管理數位化 以AI助力智慧節能發展

為了強化工廠管理的效能,「FPG智能監控系統」結合了精實管理中「三位一體」的概念,根據「效率、品質、保養」,為不同職務的人員呈現不同資訊的「戰情板」,如廠長戰情板提供單位產品耗能、碳排放量的績效指標,生產課長獲得的資訊則是生產流程及條件是否符合品質需求等,系統會依據職務層級來給予所需訊息,讓各角色在充分的管理資訊輔助下,做出正確的決策判斷。

台塑網藉由專業能力和豐富的導入經驗,以「FPG智能監控」為黏著劑廠商建置整廠系統,提供用電量化數據,給客戶做為負載管理與調控的參考,並擁有紡織業、鑄造業等多家節能率超過10%以上的實績案例;更成功以AI人工智慧技術,幫助電子材料公司即時預測關鍵的品質數據,有效節省了製程時間、提高產品品質,降低現場人員負荷及生產成本等,都是這個系統應用於產業的成功實例,也是台塑網為節能減碳貢獻心力的成效證明。

「淨零碳排」在國際間已凝聚成共識,不管是否能在2050年達標,「節能減碳」在企業追求獲利和邁向永續經營的道路上,扮演的角色只會愈形重要,能源管理和淨零轉型都需要長遠、專業及完善的規劃;台塑網「FPG智能監控系統」可協助企業優化整體生產效率,透過數據收集、AI分析,找出生產環節的疏漏、減少無謂碳排的發生,期盼與企業一同攜手創造永續美好的將來。