- 台塑網CIM事業群

- 2025/03/13

在全球半導體與電子產業競爭激烈的環境下,精密化工產業面臨嚴格的製造流程要求與品質控管挑戰。一家專門生產半導體及電子業機能性化學品的領導企業,近期導入了台塑網製造執行系統(MES)強化生產管理,防止人工作業錯誤,進一步提升工廠營運效益。

▲精密化學企業的生產流程具有高度複雜性和嚴格的品質要求。

︱挑戰與契機:解決人工作業錯誤,提高生產穩定性︱

該企業所提供的化學產品其生產環節要求精確,任何微小的錯誤都可能影響產品品質,甚至對客戶的生產穩定性造成損害。過去,在人工作業模式下,數據記錄與生產管理存在以下挑戰:

1.人為操作失誤:手動填寫數據易發生記錄錯誤,影響產品一致性。

2.投料錯誤風險:人工核對原料容易出錯,導致產品不符合規格。

3.資訊傳遞延遲:紙本記錄及人工管理流程耗時,難以及時調整生產策略。

4.品質追溯困難:異常事件發生時,追溯源頭需耗費大量人力與時間。

尤其是投料環節,在人工管理模式下,原料種類繁多且包裝相似,容易因誤認原料標籤導致配方錯誤。以往依賴人工秤重投料,不僅耗時費力,還可能因人為誤差導致化學反應不符合預期。面對這些挑戰,企業決定導入由台塑網開發的MES系統,以提升生產管理的精準度與自動化程度。

▲導入MES系統能降低精密化學企業因人工操作失誤所帶來的風險。

︱MES系統導入:從數據e化到智慧決策︱

透過MES系統的導入,該企業成功實現了生產資訊即時掌控與自動化管理,使整體製造流程一目了然、準確且高效。主要優勢包括:

1. 生產工單數位化,提高生產透明度

本次導入的核心工作之一即為生產工單的數位化,取代傳統紙本工單,確保所有生產流程與數據均可即時記錄與查詢,降低作業錯誤與資訊遺漏。

2. 即時數據採集與分析

MES系統連接生產設備與感測器,能即時採集並分析各項關鍵生產數據,例如溫度、壓力、濃度等。自動化數據處理避免了人工填寫錯誤,確保每批產品的品質穩定。

3. 智慧化投料確認機制,杜絕原料錯誤

針對投料過程,MES系統結合條碼掃描管理,作業員投料前必須掃描原料條碼,系統會自動核對配方需求,確保每次用料正確。此外,整合自動磅秤系統,精確記錄投料重量,避免人為秤重誤差。

4. 智慧化作業指導與錯誤預防

MES系統能根據每個生產批次的需求,自動提示正確的投料順序、攪拌時間及其他關鍵製程參數。作業員可依照系統指引操作,減少人為判斷導致的偏差。當異常發生時,MES能自動發出警示,提醒作業人員即時修正,降低生產風險。

5. 生產流程可視化與即時監控

管理者可透過MES系統隨時掌握生產進度、設備狀態及品質數據,實現即時監控與決策,提升效率與靈活性。

6. 高效品質追溯與無紙化管理

MES系統結合批號管理,記錄每次生產的投料批次,確保供應鏈的透明度。當產品發生異常時,可快速查明問題源頭,確保符合半導體產業的高品質標準。此外,所有生產記錄均自動儲存至資料庫,實現無紙化管理,避免傳統紙本記錄遺失導致的追溯困難。

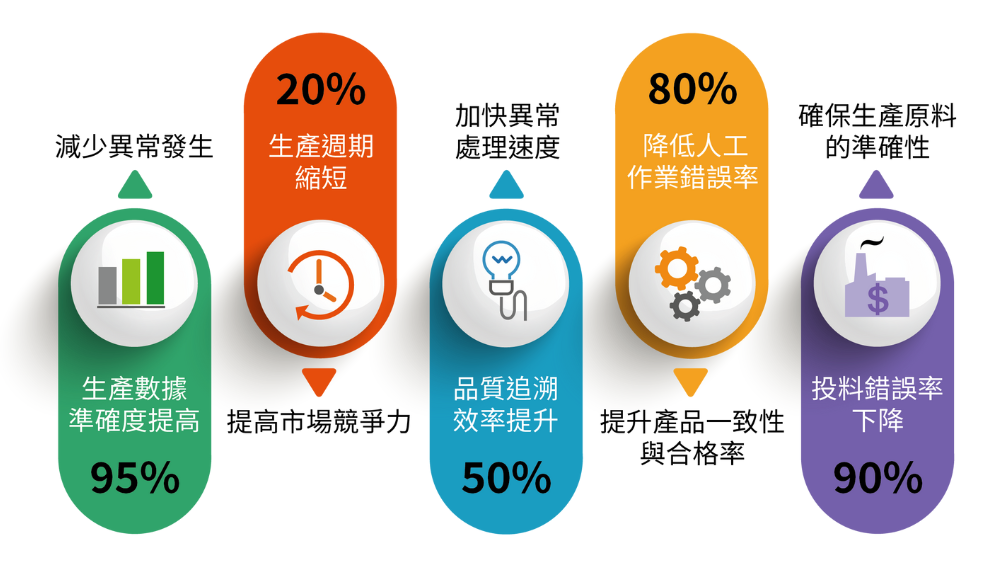

▲精密化工產業導入MES系統之案例成效。

︱成果與未來展望:打造數位化智慧工廠︱

導入MES系統後,該企業在生產效率、品質控管及營運效益方面均取得顯著提升:

• 降低人工作業錯誤率達 80%,提升產品一致性與合格率。

• 生產數據記錄準確度提高 95%,減少異常發生。

• 生產週期縮短 20%,提高市場競爭力。

• 品質追溯效率提升 50%,加快異常處理速度。

• 投料錯誤率下降 90%,確保生產原料的準確性。

此外,MES系統的投料管理功能還幫助企業優化新人培訓流程。過去,新員工需要長時間的經驗累積才能熟練操作,但現在透過系統化流程,新人能快速上手,降低因操作不熟練導致的失誤。

未來,該企業將持續深化數位轉型,並與台塑網進一步合作,評估導入智慧排程(Advanced Planning and Scheduling),利用AI與大數據技術優化排程決策,提高生產靈活性與資源利用率,進一步提升產能與技術。

︱結語:以MES創新價值,推動產業發展︱

透過導入台塑網的MES系統,這家精密化學企業解決了傳統人工管理的痛點,也奠定了未來數位化智慧工廠的穩固基礎;不僅強化了自身競爭力,更為半導體與電子產業提供穩定、高純度的化學品,促進整體產業鏈的發展與升級。